![[반도체 공정] 노광 공정, 노광 장비](https://img1.daumcdn.net/thumb/R750x0/?scode=mtistory2&fname=https%3A%2F%2Fblog.kakaocdn.net%2Fdn%2F57v6a%2FbtsHmZk1TVr%2FBmPz0h7wp5Di8XkVlSmtyk%2Fimg.png)

안녕하세요.

노광 공정은 반도체 제조 과정에서 광원을 이용하여 회로 패턴을 반도체 웨이퍼에 전사하는 과정을 말합니다. 이는 반도체 칩의 정확성과 성능에 직접적인 영향을 미치며, 고해상도 및 정교한 패턴을 만들어내는 핵심 공정 중 하나입니다. 즉, 노광 공정의 품질과 정확성은 최종 제품의 품질과 성능을 결정하는 데 중요한 역할을 합니다. 이번 포스팅에서는 이러한 노광공정에 대해 알아보겠습니다.

아래는 다양한 다른 반도체 공정 과정과 장비를 설명 드리고 있습니다. 참고해보세요.

0.반도체 8대 공정

https://semicircuit.tistory.com/144

1.웨이퍼 제조, 웨이퍼 제조 장비

https://semicircuit.tistory.com/17

2. 박막 공정, 박막 공정 장비

https://semicircuit.tistory.com/48

3. 패키징 공정, 패키징 장비

https://semicircuit.tistory.com/52

4. 이온 주입 공정, 이온 주입 장비

https://semicircuit.tistory.com/53

5. 플라즈마 공정, 플라즈마 장비

https://semicircuit.tistory.com/54

6. 노광 공정, 노광 장비

https://semicircuit.tistory.com/57

7. 세정 공정, 세정 장비

https://semicircuit.tistory.com/59

8. 식각 공정, 식각 장비

https://semicircuit.tistory.com/60

※1. 노광(Photo-Lithography) 기술의 정의와 반도체 공정에서의 사용

: 노광 공정은 반도체 위에 패턴을 만들기 위해 빛을 이용하는 공정이다. 이를 통해 반도체 위에 미세한 회로 패턴을 만들어 내고, 이를 기반으로 다양한 반도체 소자를 만들어내게 된다. 반도체 공정에서 노광 공정은 크게 두 가지 경우에 사용된다.

첫 번째는 회로 패턴을 형성하기 위한 마스크 노광 공정이다. 이 경우 크롬 마스크를 이용하여 원하는 회로 패턴을 만들고, 이를 노광 기술을 이용하여 반도체 위에 적층시킨다. 이를 통해 반도체 위에 미세한 회로 패턴을 형성할 수 있다.

두 번째는 레지스트 제거를 위한 노광 공정이다. 레지스트는 반도체 위에 적층된 미세한 회로 패턴을 보호하고, 다른 공정을 위한 마스크를 만드는 데 사용된다. 레지스트 제거는 마스크 노광 공정과 마찬가지로 노광 공정을 이용하여 수행된다.

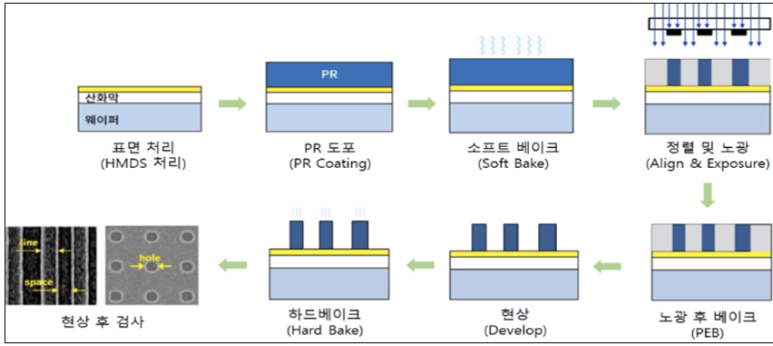

※2. 일반적 노광 공정의 단계

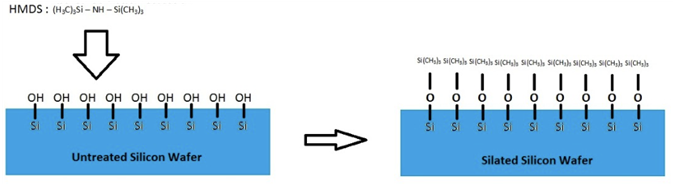

① 표면처리(HMDS 처리) :HMDS 노광액을 일정량 떨어뜨려 웨이퍼 표면에 계면층을 형성

=> HMDS(Hexamethyldisilazane)는 반도체 노광 공정에서 사용되는 화학 물질이다. 일반적으로 노광 공정에서는 노광액이 웨이퍼 표면에 잘 달라붙도록 표면을 처리하는데, 이때 HMDS가 사용된다. HMDS는 웨이퍼 표면을 수소와 실리콘으로 구성된 계면층을 형성하도록 도와주는 촉매 역할을 한다.

② PR 도포(PR Coating) : PR(Photo Resist, 감광막)을 전면에 코딩

=> PR은 빛에 반응한 PR의 polymer 결합이 끊어지면서 제거되는 Positive type PR과 빛에 반응한 부분의 PR의 고분자 결합이 향상되면서 잔류하는 Negative PR로 구분한다. 소자 회로 배선의 해상도 측면에서 negative PR이 우수하지만 모서리 지역의 패턴이 없는 부분의 PR을 제거하기 위한 Photo 공정이 요구되어 positive type을 주로 사용한다.

③ 소프트 베이크(Soft Bake) : 일반적으로 약 100도의 온도로 웨이퍼를 가열

=> 마스크에서 패턴을 제거하기 위해서 반도체 웨이의 표면이 평탕해야한다. 소프트 베이크는 노광된 반도체 웨이퍼에 적층된 노광 잔여물을 제거하고, 반도체 웨이퍼 표면을 평평하게 만들어 마스크에서 패턴을 옮기는데 필요한 평탄한 표면을 제공한다.

④ 정렬 및 노광(Align&Exposure) : 마스크패턴을 웨이퍼의 적절한 위치에 정렬 및 PR노출

=> 정렬 단계에서는 마스크 상의 패턴과 웨이퍼 상의 패턴을 정확하게 정렬해야 한다. 이를 위해 정렬 마크(Alignment Mark)가 마스크와 웨이퍼에 적용되어 있어야 한다. 이후, 정렬 장비를 사용하여 정렬 마크를 참조하여 마스크와 웨이퍼를 정확하게 정렬한다.

노광 과정에서는 마스크 상의 패턴을 반도체 웨이퍼에 옮겨 형성한다. 이를 위해 노광 장비를 사용한다. 마스크 상의 패턴은 노광장치 상의 레트클(Reticle)에 위치하고 있으며, 이 레트클은 노광장치 상에서 빛을 쏘아 반도체 웨이퍼에 노광한다. 노광 시간과 노광 강도 등 노광 장치의 조건에 따라 형성되는 패턴의 정확도와 깊이 등이 결정된다.

⑤ 노광 후 베이크(PEB) : 일반적으로 약 110도의 온도로 웨이퍼를 가열

=> 수분 및 용매를 제거하여 PR의 점성(또는 밀도)을 높이면서 웨이퍼와 결합력을 증가시키고, 환경에 대한 민감도를 감소시킨다.

⑥ 현상(Develop) : 노광 단계에서 반응한 감광 물질 중 필요치 않는 부분을 녹여서 제거

=> Develop은 노광 후에 노광된 반도체 위에 남아 있는 광감지 재질을 용해하여 제거하는 과정이다. Develop 후에는 광감지 재질이 제거되고, 반도체 표면에 패턴이 형성된다. 이후에는 후처리 과정이 진행되어, 반도체 위에 형성된 패턴이 안정화되고, 불순물이 제거되는 등의 작업이 수행된다. Develop 과정에서는 용액의 조성, 온도, 처리 시간 등이 중요한 역할을 한다. 이는 광감지 재질을 효과적으로 제거하면서도, 반도체 표면을 손상시키지 않도록 조절되어야 한다.

⑦ 하드 베이크(Hard Bake) : 일반적으로 약 130도의 온도로 웨이퍼를 가열

=> 웨이퍼 표면을 초순수(De-ionized Water; DIW)로 충분히 세정하여 PR잔류물을 제거, 건조한 다음, Hot 오븐에서 약 130도에서 열처리를 통해 PR의 경도를 증가시켜 웨이퍼와의 접착성을 증가시킨다.

⑧ 현상 후 검사(Inspection) : 웨이퍼 표면의 패턴 결함 이상을 검사

=> 웨이퍼 패턴 불량을 검사하는 단계로써 육안과 광학 현미경을 이용하여 웨이퍼 표면의 패턴 결함 이상을 검사하며, 반도체 소자배선 제조 중 상부 배선(Layer)과 하부 배선(Layer)의 일치 여부를 검사하는 Overlay 측정 기술과 배선선폭을 측정, 검사하는 CD(Critical Dimension) 측정 기술이 있다.

※3. Spin Coating(스핀코팅) -> PR 도포

:PR코팅(Photolithography Resists Coating) 기술에서는 PR이라는 광감응성 물질을 이용하여 반도체 표면에 패턴을 형성하는데, 이를 위해 다양한 PR 코팅 기술이 사용된다. 그중 스핀코팅은 PR 용액을 반도체 위에 떨어뜨린 후, 고속 회전하는 스핀너를 이용하여 균일하게 코팅하는 기술이다. 스핀코팅은 PR 용액이 균일하게 분산되어 적층되기 때문에 반도체 표면에 균일한 두께로 PR을 코팅할 수 있다.

※4. Photo 마스크(Reticle) 구성방법

:CAD를 이용한 회로 패턴 디자인 설계 -> CAD로 디자인 된 데이터를 전자빔 리소그래피 시스템에 입력 -> 실리카 기판에 크롬을 증착하고 전자빔에 민감한 감광제를 도포하여 입력된 데이터에 따라 전자빔을 감광제 위에 조사하여 패턴 형성 -> 감광제는 형상액에 그리고 크롬을 건식식각으로 제거 -> 마스크 완성

※5. 노광 패턴을 형성하는 파라미터 -> 노광(Align&Exposure)

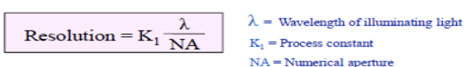

▶1. 해상도(Resolution, 최소선폭의 한계)

: 일반적으로 분해능이 높을수록 해상도도 높아진다. 광학 시스템의 분해능이 높아지면 더 작은 크기의 물체를 구별할 수 있고, 이는 노광 공정에서 더 작은 패턴을 형성할 수 있도록 해상도를 향상시키는 데 기여할 수 있다. (값이 작을수록 높은 해상도)

▶2. 초점심도(DOF, Depth of Focus)

: 해상도는 단순히 짧은 파장을 사용하고 큰 렌즈를 사용하면 좋은 특성을 가지게 되지만 패턴구현을 위해서는 분해능을 유지할 수 있도록 마스크와 광학계, 웨이퍼를 상대적으로 고려할 때, 허용 가능한 수직 정렬 오차의 척도인 초점심도를 고려해야한다. 초점심도는 패턴을 웨이퍼에 구현하기 위해서 노광하여 상이 맺혔을 때, 선명하다고 할 수 있는 범위를 의미한다. 즉 초점심도가 클수록 일정하게 노광할 수 있는 범위가 커지는 것으로 노광의 정확도가 증가한다.

※6. 높은 품질의 노광을 위해 사용되는 기술 -> 노광(Align&Exposure)

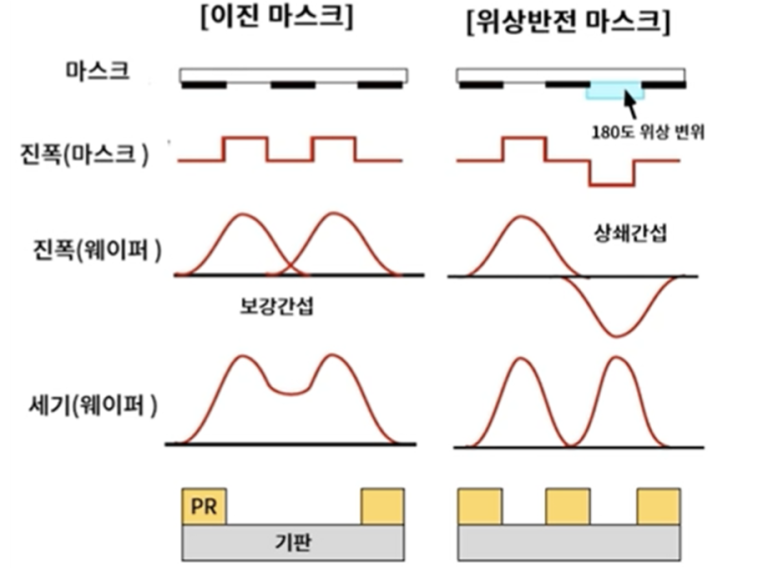

▶1. 위상 변위 마스크(Phase Shift Mask : PSM) 기술

: 분해능의 한계를 도달했을 때 왜곡된 상이 맺히는 현상에 대해 통과한 빛의 세기뿐만 아니라 위상까지도 조절이 가능하여 웨이퍼상 원치 않은 회절광을 소멸 간섭 원리를 통해 없애는 기술이다.

▶2. 광학 근점 보정(Optical Proximity Correction : OPC) 기술

: 웨이퍼를 구현하기 위해 모든 회절광을 사용하였을 때, 패턴 모서리 부분에 발생하는 왜곡된 이미지에 대해 모서리 부분의 패턴을 인위적으로 변조시켜 왜곡을 개선한다.

▶3. Off-Axis illumination(OAI) 기술

: 분해능이 아닌 노광공정의 공정 여유도에 의한 해상력을 증가하기 위해 NA를 증가시키면서 DOF 마진을 높이는 광학적인 기술이다.

▶4. 파장(Wavelength) 및 광원(Light Source) 기술

: 노광기술에서 해상도를 높이기 위해 점점 짧은 파장의 광원을 사용한다.

※7. 검사기술

▶1. Overlay 검사기술

: 패턴의 정확한 정렬(Align) 여부를 검사하는 기술로써 마스크 모서리에 위치한 오버레이 키(overlay key)를 이용, 하부 배선을 외곽 박스(outer box)로 규정하고, 상부 배선을 내부 박스(inner box)로 표시한 상태에서 두 개의 박스를 중첩, 정렬한 상태에서 외부 박스 왼쪽과 오른쪽 간격(gap)을 수치로 측정한다.

▶2. CD 측정기술

: 웨이퍼 표면에 형성된 PR 패턴이 소자배선 선폭 요구수준을 만족하는지 확인하는 검사 단계로써 SEM(Scanning Electron Microscope, 반사되는 전자의 움직임으로 이미지를 읽는 기술) 장비를 이용하여 DICD(Develop Inspection CD)를 측정한다.

※8. 노광 공정 장비

: 노광장비는 HMDS 분사, PR도포, Soft & Hard Baking(열처리), 현상장치를 포함하고 있는 트랙장비에 현상기술을 위한 노광장비로 구분 한다. 아래 그림은 왼쪽이 트랙장비, 오른 쪽이 노광장비이다.

▶1. 감광막 도포(PR Coating) 공정 장비

① HMDS(Hexa Methylene Disilanzane)분사 장치

: 웨이퍼 표면에 PR의 접착력을 향상시키위 위해 웨이퍼 표면처리 하는 장치로 N2 기포화 탱크를 포함하는 공급장치부, 웨이퍼 뒷면 진공방식으로지지 고정부, 휘발성 HMDS 배기용 국소배기장치부, HMDS 잔류물 회수 장치부로 구성된다.

② 고속회전 도포(Spin Coating) 장치

: 회전 도포 장치는 N2가압 방식의 PR 공급장치부, 웨이퍼를 모서리 그립 또는 진공 흡착방식으로 지지하면서 고속 회전하여 원심력으로 PR을 분산할 수 있는 회전부, 액상의 PR 공급제어장치가 포함된 노즐부, 이외 PR이 가진 유기용제 가스를 외부로 배기시키기 위한 국소배기장치부, PR 잔류물 회수 장치부로 구성된다.

*스핀 코팅 장치의 관리

(1) Bowel 구성 : 회전에 의해 약액이 격렬히 튀는 부위로 내벽에 약액이 분산되기 떄문에 주기적으로 세척해야한다. 또한 와류 및 역류로 인한 웨이퍼 재 오염을 방치할 수 있는 구조로 설계되야 한다.

(2) 노즐(Nozzle)관리 : 점성이 높은 PR로 인해 막힘 현상, 팁 오염, 오동작, 위치 및 각도 불량이 발생하지 안도록 주의해야한다.

(3) 파티클(Particle) 등 오염원 관리 : 유기용제와 함계 웨이퍼에 유입되는 미세 잔류 PR들이 웨이퍼의 소자 패턴 불량을 발생시킬 수 있어 주기적인 모니터링이 필요하다.

③ Edge Bead Removal(EBR) 장치

: 모서리 비드는 액상의 PR이 가지는 표면장력에 의해 모서리 및 사면 영역에 두께게 형성되는 PR로 정의된다. 이는 후속공정에서 오염원으로 작용하고 희석제와 같은 액상 용제를 이용하여 제거해야한다. EBR장치는 웨이퍼를 지지하면서 고속 회정하는 회전부, PR 제거용 희석제 공급부, 제거된 PR 및 희석제 등을 분리, 폐 처리하는 유틸리티부로 구성된다.

④ 저온 열처리(Soft Bake) 장치

: 회전 도포후 잔류하는 유기용제를 제거할 필요가 있다. 저온 열처리 장치는 웨이퍼를 고온 플레이트(Hot plate)에서 열처리 하는 bake 장치가 필요하며, 열에 민감한 PR 용융을 방지하기 위한 실시간 온도 및 시간 제어장치가 존재한다.

▶2. 노광(Exposure 공정 장비

① 정렬(Align), 음영인쇄(Shadow Printing) 장치

: 웨이퍼와 마스크의 상호 위치를 보정하여 정확한 패턴으로 노광될 수 있도록 하기 위한 시스템이다. 미정렬 발생 시, 상, 하부 회로배선 간 저항이 증가하는 문제가 발생한다.

② 투영전사형(Projection type) 노광 기술 <=> 스테퍼(Stepper), 스캐너(Scanner) 장치

: 투영전사형 노광 기술은 마스크 패턴을 웨이퍼의 PR에 노출시켜 패턴을 형성하는 노광기술로써 마스크와 웨이퍼간 공간이 있어 PR의 손상은 발생하지 않으며, 해상도를 증가시키기 위해 마스크의 여러 패턴이 동시에 노광되거나, 칩의 전면을 점진적으로 스캔하는 방식으로 노광하는 기술이다.

③ 투과형 노광장비(G, I, KrF, ArF, Immersion ArF)

: 광원이 마스크를 통과하면서 형성된 패턴 이미지가 다수의 볼록 렌즈를 투과하면서 일정 비율로 축소되어 웨이퍼 표면의 PR에 전사, 소자 배선을 형성하는 방식을 투과형 노광장비라고 한다. 해당 장비는 사용하는 파장대역에 따라 노광장비가 다르게 분류된다. 투과형 노광장비는 공정부, 반송부 및 제어부로 분류된다.

④ 반사형 노광장비 <=> 극자외선(Extreme Ultra Violet: EUV) 노광 장비

: 매우 짧은 파장(13.5 나노미터)의 극자외선(EUV)을 사용하여 반도체 칩에 패턴을 형성하는 고성능 노광장비이다.

* EVU의 2가지 광학계 기술

(1) 조명광학계 : 조명광학계는 광원에서 발산되는 빛을 조사하고, 이를 활용하여 물체의 형태, 색상, 크기 등을 관찰하고 분석하는 분야이다.

(2) 투영광학계 : 영광학계는 미세한 패턴을 형성하는 과정에서 광원에서 발산된 빛을 사용하여 미세한 패턴을 반도체나 LCD 등의 대형 플랫 패널을 만드는데 사용하는 분야이다.

⑤ 노광 후 열처리(Post Exposure Bake, PEB) 장치

: 노광공정에 의한 광반응 PR내 산의 양을 증가시켜 후속 현상 공정 특성을 향상시키기 위한 기술로 웨이퍼를 열처리하는 bake 장치, 온도 및 시간 제어장치, 국소배기장치 등으로 구성된다.

▶3. 현상(Develop) 공정 장비

① 현상액 공급장치

: 현상액은 웨이퍼 상의 미세한 패턴을 형성하는 데 필요한 화학약품으로, 현상액 공급장치는 이러한 화학약품을 웨이퍼에 공급하는 장치이다. 현상액 공급장치는 현상액 탱크, 펌핑 시스템, 필터링 시스템, 온도 제어 시스템, 측정 장치로 구성되어 있다.

② 회전부

: 웨이퍼를 모서리 그립 또는 후면 진공 방식으로 지지하면서 고속 회전하여 원심력으로 현상액을 분산한다.

③ 장치부

: 현상액의 유기용제 가스를 외부로 배기시킨다.

④ 고온 열처리(Hard Baking) 장치기술

: 현상공정 이후, PR을 열처리로 건조시키고, 똰 잔류 수분을 제거하기 위해 적절한 온도와 시간 관리를 위한 센서 및 제어장치가 존재한다.

▶4. 검사(Inspection) 장비 기술

① CD-SEM 계측(Metrology) 장치

: CD-SEM은 전자를 이용해 샘플의 표면을 스캔하고, 이를 통해 반도체 칩의 치수를 측정한다. CD-SEM은 광학 계측 장비에 비해 높은 해상도와 측정 정확도를 제공하며, 특히 반도체 제조 공정에서 필요한 미세한 치수 측정에 매우 유용한다.

CD-SEM은 일반적으로 반도체 칩의 미세한 패턴을 측정하기 위해 사용된다. 이러한 패턴은 반도체 칩의 기능을 제어하는 데 매우 중요하다. CD-SEM은 이러한 패턴을 측정하고, 이를 통해 반도체 칩의 제조 공정이나 디자인의 문제를 식별할 수 있다.

② 오버레이 계측(Overlay Metrology) 장치

: Overlay Metrology 장치는 다수의 미세 패턴 간의 위치 정확도를 측정하는 장치이다. 이 장치는 일반적으로 빛을 이용하여 패턴 간의 위치를 측정한다. Overlay Metrology 장치는 대부분 반도체 제조 공정의 고유한 요구에 맞게 설계되어 있으며, 정밀도와 해상도가 매우 높다.

'Semiconductor > Semiconductor Fabrication' 카테고리의 다른 글

| [반도체 공정] 식각 공정, 식각장비 (1) | 2024.05.17 |

|---|---|

| [반도체 공정] 세정 공정, 세정 장비 (1) | 2024.05.16 |

| [반도체 공정] RAM / NAND Flash / 시스템반도체 (1) | 2024.05.15 |

| [반도체 공정] Moore's Law & Huang's Law (무어의 법칙 & 황의 법칙) (0) | 2024.05.15 |

| [반도체 공정] 플라즈마 공정, 플라즈마 장비 (0) | 2024.05.15 |

전자공학 블로그에 오신 것을 환영합니다! 최신 기술 동향, 회로 설계, 반도체 및 전자 부품에 대한 유용한 정보와 실습 팁을 제공합니다.

![[반도체 공정] 식각 공정, 식각장비](https://img1.daumcdn.net/thumb/R750x0/?scode=mtistory2&fname=https%3A%2F%2Fblog.kakaocdn.net%2Fdn%2FRRmEg%2FbtsHmck1qFf%2Fxj7uvydGdT7blezf0jicaK%2Fimg.png)

![[반도체 공정] 세정 공정, 세정 장비](https://img1.daumcdn.net/thumb/R750x0/?scode=mtistory2&fname=https%3A%2F%2Fblog.kakaocdn.net%2Fdn%2FbJljhh%2FbtsHlsBShmV%2FGxKzyooPuZwJDP9kKWBLC1%2Fimg.png)

![[반도체 공정] RAM / NAND Flash / 시스템반도체](https://img1.daumcdn.net/thumb/R750x0/?scode=mtistory2&fname=https%3A%2F%2Fblog.kakaocdn.net%2Fdn%2FRMvfg%2FbtsHl3vc4jU%2FtOeDfzJEnZOubBbFYNcFHk%2Fimg.png)

![[반도체 공정] Moore's Law & Huang's Law (무어의 법칙 & 황의 법칙)](https://img1.daumcdn.net/thumb/R750x0/?scode=mtistory2&fname=https%3A%2F%2Fblog.kakaocdn.net%2Fdn%2F9bs38%2FbtsHm0jUuqe%2FvwPRnKIXJ2FakcRVkexqy0%2Fimg.png)