![[반도체 공정] 플라즈마 공정, 플라즈마 장비](https://img1.daumcdn.net/thumb/R750x0/?scode=mtistory2&fname=https%3A%2F%2Fblog.kakaocdn.net%2Fdn%2FWX2pn%2FbtsHnstvyJw%2FZpdeOPNZ9P6RfZcFUliY80%2Fimg.png)

- ※ 1. 플라즈마 활용 웨이퍼 공정

- ▶1. 플라즈마?

- ▶2. 플라즈마를 두 가지 분류

- ▶3. 플라즈마를 두 가지 분류에 따른 이용되는 공정

- ▶4. 플라즈마를 이용되는 공정의 원리

- ※2. 플라즈마를 활용하는 웨이퍼 공정장비의 종류

- ▶1. Plasma Etcher(플라즈마 엣칭기)

- ▶2. Plasma Cleaner(플라즈마 클리너)

- ▶3. Plasma Enhanced Chemical Vapor Deposition(PECVD, 플라즈마 증착기)

- ▶4. Reactive Ion Etcher(RIE, 반응 이온 엣칭기)

- ▶5. Plasma Asher(플라즈마 애셔)

- ※3. 플라즈마를 활용하는 웨이퍼 공정장비의 작동원리와 작동과정

- ▶1. Plasma Etcher(플라즈마 엣칭기)

- ▶2. Plasma Cleaner(플라즈마 클리너)

- ▶3. Plasma Enhanced Chemical Vapor Deposition(PECVD, 플라즈마 증착기)

- ▶4. Reactive Ion Etcher(RIE, 반응 이온 엣칭기)

- ▶5. Plasma Asher(플라즈마 애셔)

- ※4. AMAT의 Centura 동작원리와 구성

- ▶1. 광학 분광계(Optical Spectrometer)

- ▶2. 이온 측정기[Ion Probe]

안녕하세요.

반도체 플라즈마 공정은 반도체 제조에서 핵심적인 단계로, 마이크로전자 기기의 패턴화 및 정밀한 구조 형성을 가능케 합니다. 이는 현대 전자 제품의 성능과 효율성을 향상시키는 데 중요한 역할을 합니다.

아래는 다양한 다른 반도체 공정 과정과 장비를 설명 드리고 있습니다. 참고해보세요.

0.반도체 8대 공정

https://semicircuit.tistory.com/144

1.웨이퍼 제조, 웨이퍼 제조 장비

https://semicircuit.tistory.com/17

2. 박막 공정, 박막 공정 장비

https://semicircuit.tistory.com/48

3. 패키징 공정, 패키징 장비

https://semicircuit.tistory.com/52

4. 이온 주입 공정, 이온 주입 장비

https://semicircuit.tistory.com/53

5. 플라즈마 공정, 플라즈마 장비

https://semicircuit.tistory.com/54

6. 노광 공정, 노광 장비

https://semicircuit.tistory.com/57

7. 세정 공정, 세정 장비

https://semicircuit.tistory.com/59

8. 식각 공정, 식각 장비

https://semicircuit.tistory.com/60

※ 1. 플라즈마 활용 웨이퍼 공정

▶1. 플라즈마?

: 플라즈마는 중성이며, 고에너지 상태의 이온화된 가스로, 중성의 원자나 분자, 양이온, 자유 전자로 구성된다. 양이온과 자유 전자는 원자가 전자(valence-Shell electron)가 중성원자로부터 제거될 때 형성된다. 제한된 공정실에서 가스원자의 이온화는 강한 직류 혹은 교류 전자기 분야를 강화하거나 소스의 한 종류를 가진 가스원자를 충돌시킴으로써 발생할 수 있다.

▶2. 플라즈마를 두 가지 분류

: 플라즈마는 생성원리에 따라 다음과 같은 두 가지 플라즈마로 분류가능하다.

(1) LPP[Laser Produced Plasma]

레이저를 사용하여 초고온과 초고밀도의 플라즈마를 만들어내는 방식이다. 레이저의 에너지를 플라즈마 핵심 부근에 집중시켜 플라즈마를 빠르게 압축시킴으로써, 핵융합을 일으키기 위한 조건을 만들어낸다. 레이저의 파장과 에너지를 조절하여, 유체나 고체 상태의 타겟을 타격함으로써 플라즈마를 생성하는 방식이다. 레이저를 이용하여 플라즈마를 생성하기 때문에, 높은 에너지 소비와 복잡한 장비 구성이 필요하다. 그러나 매우 높은 온도와 밀도를 유지할 수 있어, 핵융합 반응을 더 쉽게 유발할 수 있다.

(2) DPP[Discharge Produced Plasma]

저항을 이용하여 전기적인 충돌을 일으켜 플라즈마를 생성하는 방식이다. 충돌로 발생하는 열과 압력으로 플라즈마를 압축시켜 핵융합을 유발한다. 전기적인 충돌을 일으켜 생성된 전류를 기초로 플라즈마를 생성한다. 저항을 이용하여 전기 충돌로 플라즈마를 생성하기 때문에, 비교적 저렴한 장비와 낮은 에너지 소비로도 플라즈마를 생성할 수 있다. 그러나 생성된 플라즈마의 밀도와 온도가 LPP에 비해 낮기 때문에, 핵융합 반응을 유발하기에는 어려움이 있을 수 있다.

▶3. 플라즈마를 두 가지 분류에 따른 이용되는 공정

(1) LPP[Laser Produced Plasma]

① EUV[Extreme Ultraviolet Lithography]

LPP는 반도체 제조 과정에서 주로 웨이퍼 칩의 마스크(패턴)를 만드는 데 사용된다. 레이저 기술을 활용하여 미세한 마스크 패턴을 정교하게 만들어낼 수 있기 때문에, 반도체 칩의 정밀도를 높일 수 있다. 이러한 공정은 반도체 산업에서 매우 중요한 역할을 한다.

(2) DPP[Discharge Produced Plasma]

① DPP-CVD[Chemical Vapor Deposition]

DPP-CVD 공정에서는 기체 반응물을 DPP를 이용하여 생성한 후, 이를 이용하여 웨이퍼 표면에 필름을 증착한다. 이 과정에서는 화학 반응을 통해 필름이 형성되기 때문에, 고체나 액체 상태의 원료가 가스 형태로 사용되는 기존의 CVD 공정보다 더욱 정밀하게 필름을 제조할 수 있다.

② DPP-PVD[Physical Vapor Deposition]

DPP-PVD 공정에서는 웨이퍼 표면에 필름을 직접 증착시키는 것으로, 이 때 사용되는 원료는 고체나 액체 상태로 사용된다. 이 과정에서는 원료를 이온화시켜 필름을 증착시키기 때문에, 더욱 밀도가 높은 필름을 형성할 수 있다.

③ 세정[Cleaning]

세정 작업에서는 표면 처리가 매우 중요한데, 표면에 남아있는 불순물이나 오염물질이 웨이퍼 제조 과정에서 문제를 일으킬 수 있다. DPP를 이용하면 웨이퍼 표면의 깨끗함을 유지할 수 있으므로, 고품질의 반도체 제조에 이용될 수 있다. 따라서 DPP는 세정 작업에서도 매우 중요한 역할을 한다.

▶4. 플라즈마를 이용되는 공정의 원리

(1) LPP[Laser Produced Plasma]

① EUV[Extreme Ultraviolet Lithography]

: 해당 공정은 레이저를 이용하여 초고열 상태의 플라즈마를 만들어 EUV 광선을 발생시키는 방식으로 동작한다.

<원리&과정>

① 전극재 발생: 레이저를 이용하여 노화된 전극재를 폭발시켜 이온화된 등불을 만든다. 이 등불은 플라즈마 상태가 되어 다양한 이온화된 원자, 분자, 이온화된 입자, 전자 등이 혼합된 상태로 존재한다.

② EUV 광선 방출: 등불 내부의 이온화된 입자들은 상호 작용하면서 에너지를 방출하고, 이로 인해 EUV 광선이 방출된다. EUV 광선은 반도체 웨이퍼 위에 있는 마스크 패턴을 정확하게 노출시키는 데 필요한 파장인 13.5 나노미터에 해당한다.

③ 반복: 전극재를 발생시키고, EUV 광선을 방출하는 과정이 반복된다.

(2) DPP[Discharge Produced Plasma]

① DPP-CVD[Chemical Vapor Deposition]

: DPP-CVD 공정은 화학 기상 증착법(Chemical Vapor Deposition)의 한 종류로, 선행체(Precursor) 분자가 분해(Decomposition)되어 필요한 층을 생성하는 공정이다.

<원리&과정>

① 화학 기체 분사: 적정한 화학 기체를 반도체 웨이퍼 위에 분사한다.

② 선행체 분자의 흡착과 열분해: 분사된 화학 기체는 특정 선행체 분자를 포함하고 있다. 이 선행체 분자는 표면에 흡착되면서 열분해되어 필요한 층을 생성한다. 열분해는 분자 내부의 결합 에너지를 가열로 인해 깨뜨리는 과정이다.

③ 층의 제어: 선행체 분자와 화학 기체의 비율, 온도, 압력 등의 공정 조건을 조절하여 층의 두께와 성질 등을 제어한다. 이 때, 반도체 표면과 선행체 분자의 화학적 반응에 의존하므로, 특정한 화학적 특성을 가진 선행체 분자가 사용된다. 이를 통해 원하는 반도체 층의 형성과 특성을 조절할 수 있다.

② DPP-PVD[Physical Vapor Deposition]

: DPP-PVD는 선행체 분자가 열분해 되어 금속 원자가 생성되고, 그 원자들이 기체 상태로 방출되어 반도체 표면에 증착되어 필요한 층을 형성한다.

<원리&과정>

① 금속 원료의 증착: 금속 원료는 반도체 웨이퍼 위에 놓이고, 적정한 온도와 진공 상태를 조절한다. 이때, 선행체 분자는 금속 원료 위에 놓여 있으며, 열분해 시 금속 원자가 생성된다.

② 금속 원자의 방출과 증착: 금속 원자는 선행체 분자가 열분해됨에 따라 생성되고, 기체 상태로 방출된다. 이러한 금속 원자들은 반도체 표면에 충돌하면서 증착되어 필요한 층을 형성하게 된다.

③ 증착 층의 성장과 조절: 금속 원자의 방출과 반도체 표면에서의 증착이 계속되면, 증착 층이 점차적으로 성장한다. 이때, 층의 두께와 성질 등을 제어하기 위해서는 선행체 분자의 선택과 분해 반응을 조절하고, 금속 원료의 종류와 상태, 온도, 진공 상태 등의 공정 조건을 조절하여 층의 물리적 특성을 조절해야 한다.

③ 세정[Cleaning]

: PP를 이용한 반도체 세정은 원자층 침착 기술(ALD)과 함께 사용되며, 주로 반도체 디바이스의 접합부나 공정 후 불순물 제거 등에 활용된다.

<원리&과정>

① Plasma 생성: DPP 공정에서는 먼저 플라즈마를 생성한다. 플라즈마는 기체 상태에서 전기장을 인가하여 전자와 양이온, 중성원자 등으로 이루어진 가열된 가스 상태로 변환된 것을 말한다.

② 반응 가스 주입: 다음으로 반응 가스가 주입된다. 반응 가스는 플라즈마 내부로 유입되어 화학 반응을 일으킨다. 이때 사용되는 반응 가스는 반도체 표면에 덮이거나 적층되는 물질에 따라 다르다.

③ 화학 반응: 반응 가스가 플라즈마 내부에서 화학 반응을 일으키면서 반도체 표면이 화학적으로 세정된다. 이 과정에서는 주로 플라즈마가 발생시키는 높은 에너지로 인해 반도체 표면에 존재하는 산화물과 같은 불순물이 제거되거나, 표면에 적층된 물질이 제거되어 반도체 표면이 깨끗해진다.

④ 후처리: 마지막으로 세정된 반도체 표면에 대해 후처리가 진행된다. 후처리 과정에서는 산화 방지 등을 위해 반도체 표면에 얇은 보호층을 형성하기도 한다.

※2. 플라즈마를 활용하는 웨이퍼 공정장비의 종류

▶1. Plasma Etcher(플라즈마 엣칭기)

반도체나 다른 소재의 표면을 새겨내기 위해 사용되는 장비로, 플라즈마를 이용하여 소재의 표면을 산화시키거나 화학적으로 반응시키는 방식으로 새김 과정을 수행한다.

▶2. Plasma Cleaner(플라즈마 클리너)

반도체나 다른 소재의 표면을 깨끗이 정리하기 위해 사용되는 장비로, 플라즈마를 이용하여 표면에 존재하는 불순물을 제거하거나 활성화시키는 과정을 수행한다.

▶3. Plasma Enhanced Chemical Vapor Deposition(PECVD, 플라즈마 증착기)

반도체나 다른 소재 위에 필요한 층을 형성하기 위해 사용되는 장비로, 플라즈마를 이용하여 반응 기체를 활성화시키는 방식으로 필요한 층을 증착시킨다.

▶4. Reactive Ion Etcher(RIE, 반응 이온 엣칭기)

반도체나 다른 소재의 표면을 새겨내기 위해 사용되는 장비로, 플라즈마를 이용하여 화학적으로 반응하면서 표면을 산화시키고, 이온 광물질을 이용하여 표면을 새김하는 방식으로 공정을 수행한다.

▶5. Plasma Asher(플라즈마 애셔)

반도체 위의 마스크나 다른 소재를 제거하기 위해 사용되는 장비로, 플라즈마를 이용하여 소재를 산화시키고, 이온 광물질을 이용하여 소재를 제거하는 방식으로 공정을 수행한다.

※3. 플라즈마를 활용하는 웨이퍼 공정장비의 작동원리와 작동과정

▶1. Plasma Etcher(플라즈마 엣칭기)

[작동원리]

:Plasma Etcher의 작동 원리는 크게 두 가지 단계로 구분된다. 첫 번째는 플라즈마 발 생 단계이며, 두 번째는 반응 단계이다.

[장비구성]

① 에칭 챔버(Etching chamber) : Plasma Etching이 수행되는 공간이다. 진공 상태로 유지된다.

② 전극(Electrode) : 에칭 챔버 안에 위치하며, RF 전원이 공급된다. 이 전원은 챔버 내 의 가스를 이온화한다.

③ 가스 공급 시스템(Gas supply system) : Plasma Etching 프로세스에서 사용되는 가 스를 챔버 내부로 공급하는 역할을 한다.

④ 샘플 스테이지(Sample stage) : 웨이퍼나 타겟이 고정되는 공간이다.

⑤ 마스크(Mask) : 웨이퍼 패턴을 결정하는 마스크를 사용하여 엣칭 프로세스를 진행한다.

⑥ 진공 펌프(Vacuum pump) : 진공 상태를 유지하기 위해 사용된다.

⑦ 가스 제어 시스템(Gas control system) : 사용되는 가스의 양과 유동을 제어한다.

⑧ 전자기장 측정장치(Electromagnetic field measuring device) : Plasma Etching이 수행되는 챔버 내부의 전자기장을 측정하는 장치이다.

[작동과정]

① 진공 조건 설정: 웨이퍼를 적재한 엣칭 챔버는 진공 상태로 유지된다. 진공 조건을 설 정하고 챔버 내부의 기체를 제거하여 반응이 적절히 이루어지도록 한다.

② 가스 공급: 엣칭 챔버 내부에 적절한 가스를 공급한다. 이 가스는 엣칭에 필요한 반응 에 참여하게 된다.

③ 플라즈마 발생: 가스에 전극으로부터 RF 전원을 공급하여 플라즈마를 발생시킨다. 전극 의 역할은 가스를 이온화시켜 플라즈마를 생성하는 것이다.

④ 이온 충돌: 플라즈마 내의 이온들은 열과 화학적 에너지를 가지고 있으며, 이를 이용하 여 웨이퍼 표면을 산화 또는 환원시키면서 엣칭한다. 이러한 이온 충돌은 반응 제어에 중요한 역할을 한다.

⑤ 마스크 패턴 전달: 엣칭이 진행되는 동안, 마스크로 패턴을 만들어 웨이퍼의 일부 영역 만 엣칭되도록 한다. 마스크는 엣칭할 필요가 없는 영역을 보호한다.

⑥ 후처리: 엣칭이 끝나면, 웨이퍼는 엣칭 챔버에서 제거된다. 이후 적절한 후처리 과정을 거쳐 반도체 공정에서 사용할 수 있게 된다.

▶2. Plasma Cleaner(플라즈마 클리너)

[작동원리]

플라즈마 클리너는 고주파 발생기에 의해 발생시킨 전자기장을 이용하여 기체를 이온화시키고, 이온화된 기체 중에서 산화 활성화된 입자를 생성해 클리닝 대상에 충돌시켜 오염물질을 제거하는 방식으로 작동한다.

[장비구성]

① 챔버(Chamber): Plasma Cleaner에서 재료를 정리하거나 처리하는 곳으로 챔버는 진 공이 유지되는 환경에서 작동한다. 챔버의 크기와 형상은 처리되는 물질에 따라 다르 며, 다양한 모양과 크기의 챔버가 사용된다.

②진공 펌프(Vacuum Pump): 챔버 내부의 공기를 제거하고 진공을 생성하는데 사용된다.③가스 공급 시스템(Gas Supply System): Plasma Cleaner에서 사용되는 가스는 대개 산소, 아르곤, 질소 등이다. 이 가스들은 공급 시스템을 통해 챔버 내부로 공급된다.

④ RF 전원 공급기(RF Power Supply): RF 전원 공급기는 고전압 전류를 생성하고 전극 을 충전하는 데 사용된다. 이 고전압 전류는 가스 분자를 이온화하여 플라즈마를 생성 하는데 사용된다.

⑤ 전극(Electrode): 전극은 RF 전원 공급기에서 고전압 전류를 받아 챔버 내부에서 플라 즈마를 생성한다. 전극은 대개 챔버 내부의 상단과 하단에 위치하며, 플라즈마와 반응 하면서 오염 물질을 제거한다.

⑥ 샘플 홀더(Sample Holder): 샘플 홀더는 챔버 내부에 위치하며, 처리할 재료 또는 샘 플을 보관한다. 이 샘플은 전극과 반대편에 위치하며, 플라즈마에 직접 노출되어 정화 또는 처리된다.

⑦ 제어 시스템(Control System): Plasma Cleaner는 고도로 자동화된 기계로, 프로그래 밍가능한 컴퓨터 제어 시스템으로 작동한다. 이 시스템은 RF 전원 공급기, 진공 펌프, 가스 공급 시스템 등을 제어한다. 이 시스템을 사용하여 정확한 작동 조건을 설정하고, 처리할 물질의 종류와 양을 선택할 수 있다.

[작동과정]

① 샘플 적재: 정화할 샘플을 적재한다. 대부분의 Plasma Cleaner는 진공 상태로 운영되 므로, 진공 조건을 유지하기 위해 샘플 적재 후 챔버를 밀봉한다.

② 기체 공급: 적절한 기체를 공급한다. 대부분의 Plasma Cleaner에서는 산소, 질소, 아 르곤 등의 기체가 사용된다.

③ 플라즈마 발생: RF 전원을 공급하여 적절한 주파수의 전자기장을 형성한다. 이로 인해 기체 분자가 이온화되어 플라즈마가 발생한다. 이때 발생하는 이온, 전자 및 중성 분자 는 샘플 표면과 상호작용하게 된다.

④ 표면 반응: 플라즈마가 발생하면 표면과 상호작용하며 산화물, 질화물, 유기물 등의 오 염물질을 제거하고 샘플 표면을 정화한다.

⑤ 후처리: Plasma Cleaner 작동 후 샘플 표면에 생기는 산화물, 질화물 및 불화물 등의 남아있는 물질을 제거하기 위해 후처리를 수행한다. 후처리 과정에는 기체 샘플링, 진 공 펌핑, 열처리, 산화제 사용 등이 포함될 수 있다.

⑥ 샘플 제거: 후처리가 완료되면, 정화된 샘플을 챔버에서 제거한다.

▶3. Plasma Enhanced Chemical Vapor Deposition(PECVD, 플라즈마 증착기)

[작동원리]

PECVD는 CVD 공정과 달리, 플라즈마를 사용하여 필름 형성을 촉진한다. 이 플라즈마는 전기적으로 중성인 기체를 이온화시켜 생성된다. 이온화된 기체는 전하를 가지고 있기 때문에 전자와 충돌하면서 흡착되는 에너지를 얻는다. 이 에너지는 선행체 분자를 분해하고, 그 원자나 이온들이 증착되어 필름을 형성하는 데 사용된다.

[장비구성]

① 진공 챔버: 웨이퍼가 적재되는 공간으로 진공이 형성되어 반응이 일어난다. 대부분의 PECVD은 펄스 밸브와 함께 작동하여 재료 공급과 진공 상태 조절을 가능하게 한다.

② 전극: 대개 RF 전극으로 구성되어 있으며, 이는 진공 챔버의 상단과 하단에 위치한다. RF 전원이 전극에 공급되어 플라즈마를 생성한다.

③ 가스 공급 시스템: PECVD 시스템은 일반적으로 다양한 가스를 사용하여 반응을 수행 한다. 이러한 가스는 대개 전용 가스 시스템을 통해 공급되며, 시스템 내에서 제어된다.

④ 프로세스 제어 시스템: PECVD 시스템은 보통 프로세스 제어 시스템을 갖추고 있다. 이 시스템은 진공, 가스 공급, RF 전원, 온도 및 기타 공정 매개 변수를 제어하고 모니 터링한다.

⑤ 열화상 카메라: 일부 PECVD 시스템은 열화상 카메라를 사용하여 웨이퍼의 온도를 모 니터링하고, 온도가 안정화되면 반응을 시작한다.

⑥ 웨이퍼 적재 시스템: 웨이퍼는 PECVD 시스템 내에서 적재되며, 대개 로드락 시스템을 사용하여 자동으로 적재된다.

[작동과정]

① 웨이퍼 클리닝: PECVD 증착 전에는 기판(웨이퍼)을 깨끗이 청소해야한다. 일반적으로 RCA(clean) 방법을 사용하여 청소한다.

② 진공 챔버 내 가스 주입: PECVD 증착을 위해 적정한 가스를 진공 챔버에 주입한다. 주입된 가스는 챔버 내에서 이온화된다.

③ 전극에 RF 전원 공급: PECVD 증착을 위해 전극(상전극, 하전극)에 RF 전원을 공급한 다. 이 RF 전원은 가스를 이온화시키는데 사용된다.

④ 이온화된 가스로부터 선행체 생성: RF 전원에 의해 이온화된 가스는 기판 위에서 선행 체로 전환된다. 선행체는 증착하고자 하는 박막의 원자나 분자로 구성되어 있다.

⑤ 선행체 증착: 기판(웨이퍼) 위에 생성된 선행체는 표적 증착물에 대해 반응하여 박막을 생성한다. 이 과정에서, 플라즈마를 이용하여 고에너지 이온이 기판 표면을 충돌시켜서 원자들이 이동하고 결합하는 화학 반응을 유도한다.

⑥ 박막 성장 관찰 및 후처리: 박막이 성장하는 동안 성장 속도와 박막의 두께 등을 관찰 하여 최적의 증착 조건을 찾는다. 적정한 두께가 성장되면 증착을 멈추고, 기판을 챔버 에서 제거하여 다음 단계로 이동한다.

▶4. Reactive Ion Etcher(RIE, 반응 이온 엣칭기)

[작동원리]

RIE 공정에서는 웨이퍼가 플라즈마 상태인 가스 분자와 접촉하면서 화학 반응이 발생한다. 이 공정에서 가스는 일반적으로 불소, 산소, 질소, 아르곤 등의 기체이다. 기체는 진공 챔버 내에서 RF 전원을 사용하여 이온화된다. 이온화된 가스는 이온 가이드를 통해 웨이퍼 표면으로 전달된다. 이 과정에서 이온화된 가스는 웨이퍼의 표면과 충돌하면서 화학 반응을 일으킨다. 이러한 화학 반응으로 인해 웨이퍼 표면의 일부가 제거되며, 이렇게 하여 엣치 패턴이 만들어진다.

▶5. Plasma Asher(플라즈마 애셔)

[작동원리]

대기기체를 제거하고, 적절한 가스(일반적으로 산소, 질소, 아르곤 등)가 챔버 내부로 공급된다. 다음으로, RF 전원을 이용하여 적절한 주파수와 전력으로 가스를 이온화한다. 이온화된 가스는 프라즈마를 생성하며, 프라즈마 내부에는 다양한 종류의 이온이 존재한다. 이 이온들은 충돌과 반응을 통해 샘플 표면에 충돌하여 유기물 혹은 불순물과 반응하게 된다. 반응에 의해 생성된 산화물, 질화물 혹은 화합물은 샘플 표면에서 탈착되어 챔버 내부에 존재하는 파워 서플라이와 함께 수집되는 쓰레기 콜렉터에 흡착된다. 이를 통해, 샘플 표면의 유기물 혹은 불순물을 제거할 수 있다.

[장비구성]

① 진공 챔버(Vacuum Chamber): Plasma Asher의 핵심 부품으로, 플라즈마 처리가 이 루어지는 공간이다. 웨이퍼나 디바이스를 적재하고 적정한 진공을 유지하여 플라즈마가 생성되는 환경을 조성한다.

② RF Power Supply: RF Power Supply는 고주파 전력을 생성하여 챔버 내부의 가스를 이온화하는 역할을 한다. RF 파장은 주로 13.56MHz를 사용하며, 이를 이용하여 적정 한 플라즈마를 생성한다.

③ 가스 공급 시스템(Gas Delivery System): 가스 공급 시스템은 챔버 내부의 가스를 공 급한다. Plasma Asher에서 사용되는 가스는 산소, 질소, 플루오린, 아르곤 등이 있으 며, 각 가스를 적절하게 혼합하여 사용하다.

④ 플라즈마 측정장치(Plasma Monitoring System): Plasma Asher는 정확한 플라즈마 처리를 위해 플라즈마 밀도, 온도, 화학적 구성 등을 측정하는 장치가 필요하다. 이러한 정보를 바탕으로 적정한 플라즈마 처리 조건을 설정하게 된다.

⑤ 웨이퍼 적재장치(Wafer Loading System): Plasma Asher는 웨이퍼나 디바이스를 처 리하기 위한 적재장치가 필요하다. 일반적으로 로딩 포트, 로딩 엘리베이터, 로딩 로봇 등의 장치로 구성되며, 자동화된 웨이퍼 처리를 가능하게 한다.

⑥진공펌프(Vacuum Pump): 진공펌프는 챔버 내부의 공기를 제거하여 적정한 진공을 형 성하는데 사용된다. 일반적으로 유체흡입 진공펌프, 터보 진공펌프 등이 사용되며, 진공 펌프의 종류와 성능에 따라 플라즈마 처리의 효율과 정확도가 결정된다.

[작동과정]

① 플라즈마 생성: Plasma Asher에서 가스를 공급하고 전기 방전을 사용하여 가스를 플 라즈마 상태로 변환한다. 이 과정에서 생성된 이온화된 입자들은 반도체 표면으로 이동 한다.

② 반도체 표면 산화: Plasma Asher에서 생성된 이온화된 입자들은 반도체 표면과 충돌 하여 표면의 오염물질을 산화시킨다. 이 산화 과정은 반도체 표면에 존재하는 유기물, 금속, 광물 등 다양한 오염물질을 제거할 수 있다.

③ 반응 산물 제거: 반도체 표면에 산화된 오염물질은 이후 플라즈마 상태의 가스로부터 생성된 활성 입자들과 반응하여 산물을 형성한다. 이러한 산물은 이후 플라즈마 상태의 가스에 의해 제거된다.

④ 후처리: Plasma Asher 작업 후에는 반드시 후처리가 필요하다. 후처리는 반도체 표면 에서 생성된 활성 입자들이 산화된 산물을 제거하고, 표면에 존재할 수 있는 남아있는 입자들을 제거하여 반도체 표면을 깨끗하게 만든다.

※ 3. 플라즈마를 활용하는 공정에 적용되고 있는 센서

1) 플라즈마 공정에서 적용되고 있는센서

① 광학 분광계(Optical Spectrometer): 플라즈마에서 방출되는 광자를 분석하여 플라즈마 내부의 원자, 이온, 분자 등의 구성 요소와 그 농도를 파악할 수 있다.

② 압력계(Pressure Gauge): 플라즈마 상태를 파악하기 위해서는 반드시 플라즈마 내부 압력 을 측정할 수 있어야 한다. 따라서 플라즈마 내부 압력을 측정하는 압력계가 사용된다.

③ 전압/전류 센서(Voltage/Current Sensors): 플라즈마 공정에서는 전압과 전류가 중요한 변수이다. 전압/전류 센서는 플라즈마 발생기의 전압과 전류를 측정하여 플라즈마 공정의 안정성을 유지하고 제어하는 데 사용된다.

④ 이온 측정기(Ion Probe): 이온 측정기는 플라즈마 내부의 이온 농도와 분포를 측정하여 플 라즈마 공정의 특성을 파악하는 데 사용된다.

⑤ 적외선 온도계(Infrared Thermometer): 플라즈마 공정에서는 고온 상태가 유지되므로 적 외선 온도계를 사용하여 플라즈마 내부의 온도를 측정할 수 있다.

※4. AMAT의 Centura 동작원리와 구성

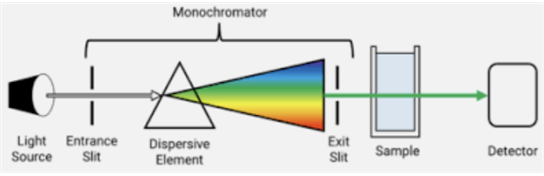

▶1. 광학 분광계(Optical Spectrometer)

플라즈마 광학 분광계는 플라즈마 공정에서 발생하는 빛의 성질을 분석하여 해당 공정에서 발생하는 원자, 이온, 분자 등의 종류와 농도를 분석하는데 사용된다. 플라즈마 광학 분광계는 크게 두 가지 유형으로 분류된다.

① 자외선-가시광선 분광계(UV-Visible spectrometer)

플라즈마 UV-Visible 분광계는 UV-Visible 영역의 전자기파(200~800 nm)를 사용하여 물질의 흡수 또는 반사도를 측정하는 분광계이다. 이 분광계는 분석하고자 하는 샘플에 플라즈마를 적용하여 분광계로 들어오는 빛의 특성을 분석한다. 플라즈마 UV-Visible 분광계의 작동원리는 다음과 같다. 먼저, 플라즈마 소스에서 생성된 플라즈마로 샘플 표면을 처리하고, 표면에 있는 물질이 자극을 받으면 샘플에서 흡수되거나 반사되는 빛의 성질이 변화한다. 이렇게 변화된 빛은 분광계에서 측정되어 분석된다.

② 진공자외선 분광계(Vacuum Ultraviolet Spectroscopy, VUV)

플라즈마에서 발생하는 빛의 영역을 중심으로 분석하는 분광기로, 특정 파장대의 빛을 선택적으로 수집할 수 있어 분석 대상의 물질종류를 정확하게 파악할 수 있다. 특히, VUV 분광기는 플라즈마 공정에서 생성되는 라디칼(Radical) 및 중성 분자(Neutral Molecule) 등의 농도를 높은 정밀도로 측정할 수 있다. 그러나 분석 대상 물질이 선별되어야 하고, 직접 분광기보다 설치 및 유지보수 비용이 높다는 단점이 있다.

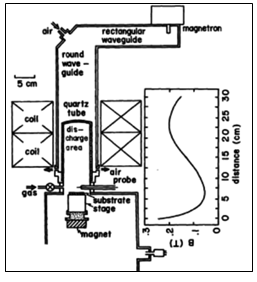

▶2. 이온 측정기[Ion Probe]

: 플라즈마 공정에서 이온 측정기는 중요한 역할을 한다. 이온 측정기는 공정 중 생성된 이온의 수, 에너지 및 질량 분포 등을 측정하여 공정 조건의 최적화와 이온의 특성 파악에 활용된다. 플라즈마 공정에서 사용되는 이온 측정기는 아래와 같이 크게 두 가지로 구분된다.

① Faraday Cup: 이온 측정기는 전하를 가진 입자(주로 양이온)를 수집하여 전하를 측정하는 방식이다. Faraday Cup 이온 측정기는 일반적으로 질량 분석을 위해 사용되며, 주로 비 교적 낮은 에너지의 이온을 측정하는 데에 적합하다.

② Quadrupole Mass Spectrometer: 이온 측정기는 질량 분석을 위해 사용되며, 높은 에너 지의 이온 측정에 적합하다. Quadrupole Mass Spectrometer 이온 측정기는 전하를 가 진 입자(이온)를 질량 분석하는 방식으로 작동하다. 고주파 전압과 전자 필터링을 사용하여 이온을 분리 및 측정하다.

'Semiconductor > Semiconductor Fabrication' 카테고리의 다른 글

| [반도체 공정] RAM / NAND Flash / 시스템반도체 (1) | 2024.05.15 |

|---|---|

| [반도체 공정] Moore's Law & Huang's Law (무어의 법칙 & 황의 법칙) (0) | 2024.05.15 |

| [반도체 공정] 이온 주입 공정, 이온 주입 장비 (0) | 2024.05.14 |

| [반도체 공정] 패키징 공정, 패키징 장비 (0) | 2024.05.14 |

| [반도체 공정] 박막 공정, 박막 공정 장비 (0) | 2024.05.13 |

전자공학 블로그에 오신 것을 환영합니다! 최신 기술 동향, 회로 설계, 반도체 및 전자 부품에 대한 유용한 정보와 실습 팁을 제공합니다.

![[반도체 공정] RAM / NAND Flash / 시스템반도체](https://img1.daumcdn.net/thumb/R750x0/?scode=mtistory2&fname=https%3A%2F%2Fblog.kakaocdn.net%2Fdn%2FRMvfg%2FbtsHl3vc4jU%2FtOeDfzJEnZOubBbFYNcFHk%2Fimg.png)

![[반도체 공정] Moore's Law & Huang's Law (무어의 법칙 & 황의 법칙)](https://img1.daumcdn.net/thumb/R750x0/?scode=mtistory2&fname=https%3A%2F%2Fblog.kakaocdn.net%2Fdn%2F9bs38%2FbtsHm0jUuqe%2FvwPRnKIXJ2FakcRVkexqy0%2Fimg.png)

![[반도체 공정] 이온 주입 공정, 이온 주입 장비](https://img1.daumcdn.net/thumb/R750x0/?scode=mtistory2&fname=https%3A%2F%2Fblog.kakaocdn.net%2Fdn%2FcckysS%2FbtsHmBSxnBc%2FfzvkHwHhWEzESNOCCOlC00%2Fimg.png)

![[반도체 공정] 패키징 공정, 패키징 장비](https://img1.daumcdn.net/thumb/R750x0/?scode=mtistory2&fname=https%3A%2F%2Fblog.kakaocdn.net%2Fdn%2FEgMj7%2FbtsHnYeu3p6%2FaUuagxfNbcju39sSvUvWmK%2Fimg.png)