![[반도체 공정] 세정 공정, 세정 장비](https://img1.daumcdn.net/thumb/R750x0/?scode=mtistory2&fname=https%3A%2F%2Fblog.kakaocdn.net%2Fdn%2FbJljhh%2FbtsHlsBShmV%2FGxKzyooPuZwJDP9kKWBLC1%2Fimg.png)

안녕하세요.

반도체 세정장비는 반도체 제조 과정에서 사용되는 장비로, 웨이퍼 표면을 깨끗하게 처리하는 과정을 담당합니다. 이 과정은 반도체 소자의 품질과 성능에 직접적으로 영향을 미치며, 오염물질을 제거하고 정밀한 패턴을 만들기 위해 꼭 필요합니다. 세정 과정은 반도체 제조에서 가장 초기에 이루어지며, 반도체 소자의 신뢰성과 안정성을 보장하기 위해 중요한 역할을 합니다. 따라서 세정장비의 품질과 성능은 최종 제품의 품질에 직접적으로 영향을 미치므로 매우 중요합니다.

아래는 다양한 다른 반도체 공정 과정과 장비를 설명 드리고 있습니다. 참고해보세요.

0.반도체 8대 공정

https://semicircuit.tistory.com/144

1.웨이퍼 제조, 웨이퍼 제조 장비

https://semicircuit.tistory.com/17

2. 박막 공정, 박막 공정 장비

https://semicircuit.tistory.com/48

3. 패키징 공정, 패키징 장비

https://semicircuit.tistory.com/52

4. 이온 주입 공정, 이온 주입 장비

https://semicircuit.tistory.com/53

5. 플라즈마 공정, 플라즈마 장비

https://semicircuit.tistory.com/54

6. 노광 공정, 노광 장비

https://semicircuit.tistory.com/57

7. 세정 공정, 세정 장비

https://semicircuit.tistory.com/59

8. 식각 공정, 식각 장비

https://semicircuit.tistory.com/60

※1. 세정장비

▶1. 세정 기술 배경

반도체 공정에는 산화공정, 증착공정, 금속화공정, 포토리소그래피 공정, 베이킹 공정, 정렬, 노출, 식각공정, 이온공정, CMP 공정, 세정공정, 웨이퍼의 검사와 포장에 이르기까지 다양한 공정을 거치게 된다.

이중 세정기술은 반도체 소자를 제조하기 위한 공정 중 하나로 소자에 필요한 정밀도 높은 구조를 만들어 내기 위해마스킹(Masking)과정,광학리소그래피(Photolithography), 이온주입(Ion Implantation), 증착(Deposition) 등에 사용된다. 약 600여단계의 반도체 소자제조 공정에서 약 20% 이상을 세정 공정으로 차질할 정도로 중요한 과정이다.

▶2. 세정 기술의 목적과 정의

실리콘 웨이퍼는 직경의 크기에 따라 수백 개의 마이크로칩을 제조할 수 있는데, 각각의 칩에는 사실상 수백만, 수십억 개의 소자가 집적된다. 이처럼 칩의 물리적인 크기가 점점 작아지게 되는 배경에 따라 회로들을 Particle(미립자), Metallic Impurities(금속 불순물), Organic(유기 오염물), 자연산화막(Native oxide) 등의 오염에 대해 아주 민감하다. 세정을 통해 결함을 발생시키는 오염을 최소화하여 고성능을 갖는 고밀도 집적 회로를 효과적으로 제조하여 높은 수율을 만들어내는 것이 중요하다.

▶3. 세정방식의 종류

세정 방식에는 크게 두 가지 유형이 있다. 첫째로 건식세정(Dry etching)은 반도체 웨이퍼를 가공할 때 산화막을 제거하거나 원하는 패턴을 만들기 위해 반도체 웨이퍼 표면에 플라즈마(Plasma)나 이온(Ion) 빔을 이용하여 반응시켜 제거하는 방식이다.

주로 산화물, 질화물, 박막과 같은 반도체 웨이퍼의 표면에 생성된 층을 제거하는 데 사용된다. 이 방식은 높은 정밀도와 선택성을 갖추고 있으며, 고밀도 집적회로(IC) 등에서 많이 사용된다. 두 번째로 습식세정(Wet cleaning)은 반도체 웨이퍼를 가공할 때 산화막을 제거하거나 원하는 패턴을 만들기 위해 액체 용액을 사용하여 반응시켜 제거하는 방식이다.

이 방식은 다양한 용액을 사용하여 원하는 반응을 유도할 수 있으며, 일반적으로 반도체 웨이퍼를 전기적으로 충전시켜서 적용하는 전기화학적 방법과 반응성이 높은 화학약품을 사용하는 화학적 방법이 있다. 또한, 습식세정 방식 중에서도 RCA(Radio Corporation of America) 방식과 SC1(SC-1) 방식, SC2(SC-2) 방식 등 다양한 방식이 있다. 이 방식들은 사용하는 화학 용액에 따라 이름이 다른 것이며 반도체 웨이퍼의 종류와 사용용도에 따라 선택된다.

▶4. CMP(Chemical Mechanical Polushing)

반도체는 소자배선 패턴의 형상을 따라 층간절연막 증착 후 단차가 형성되며, 이러한 단차는 후속 노광 공정의 초점심도 여유를 악화시킨다. 또한 배선 선폭은 반도체의 집적도나 성능 등을 결정하는 중요한 요소 중 하나이다.

선폭이 작으면 집적도를 높일 수 있지만, 반대로 전기 잡음이 발생할 가능성이 커지므로 성능에 영향을 미친다. 따라서 적절한 선폭을 결정하는 것이 중요한데 배선 선폭이 0.1[um] 이하로 감소함에 따라 배선분리 기술로 응용이 확대되면서 CMP이 반도체 공정기술에서 크게 주목받았다. CMP는 반도체 웨이퍼의 표면을 평탄화하고 박막을 제거하는 공정으로, 박막 층이 있는 웨이퍼를 광학적으로 매우 깨끗하게 만들 수 있다. 이러한 이유로 CMP는 세정공정 중 하나로 분류된다.

▶5. CMP공정 장비 모듈

(1) 로드 포트 모듈(Load Port Module, Cassette Loading Module)

: 기본적으로 웨이퍼를 로드하며, 웨이퍼를 센서와 함께 적절한 위치에 배치하는 모듈

<구성>

ㄱ. 카세트 스테이지(Cassette Stage) : 여러 장의 웨이퍼를 한꺼번에 처리할 수 있도록 한다.

ㄴ. 건식 형 로봇(Dry type Robot) : 카세트내 웨이퍼 감지를 위해 설치되는 감지센서이다.

ㄷ. HEPA 필터 장치 : 공정 동안 웨이퍼가 깨끗한 상태를 유지할 수 있도록 도와준다.

ㄹ. 인라인 계측기(In-Line Metrology) : 박막의 두께, 경도 및 평탄도와 같은 다양한 공정 변수를 실시간으로 측정 하는 장비이다.

(2) 이송 모듈(Transport Module)

: 건식/습식 겸용 웨이퍼 핸들러에 의해 웨이퍼를 이송하는 모듈

<구성>

ㄱ. 습식 겸영 웨이퍼 핸들러 : 습식과 건식 공정을 한 번에 처리할 수 있는 장비로, 웨이퍼를 이동하는 것 뿐만 아 니라, 용액을 적용하고 섞는 등의 작업을 수행한다.

ㄴ. 카세트(웨이퍼) 통 : 웨이퍼를 보관하는 역할을 한다.

(3) 연마 모듈(Polishing Module)

: 연마 헤드를 이용하여 각 Platen부에서 CMP 공정이 가능한 연마 모듈

<구성>

ㄱ. HCLU(Head Cup Load Unload) : 헤드에 대한 카세트 자동 로딩 및 언로딩을 담당한다.

ㄴ. Platen : 웨이퍼가 올려지는 플레이트를 의미하고, 표면에는 연마 패드가 위치하며 고속 회전시스템이 있다.

ㄷ. Carousel : 웨이퍼를 자동으로 적재하고 언로드하는 기능을 한다.

ㄹ. 연마 헤드 : 웨이퍼 표면을 연마하기 위해 사용된다.

ㅁ. 광학 EPD 시스템 : 일반적으로 산화(Oxide) CMP 공정의 연마종말점 검출 목적으로 이용한다.

ㅂ. 패드 컨디셔닝(Pad Conditioning) 유닛 : 연마 패드의 기공 및 거칠기를 회복시키는 장치이다.

(4) CMP 세정 모듈

: 연마 후 표면의 연마 잔류물들을 제거하고 건조하기 위한 사후 CMP 세정 모듈<구성> ㄱ. 습식 욕조 스테이션(Wet Bath Station) : 다양한 종류의 화학약품을 이용해 웨이퍼의 표면을 처리한다.

ㄴ. 양면 브러쉬 스테이션(Double Sided Brush Station) : CMP 공정 중 웨이퍼 표면을 깨끗하게 세정한다.

ㄷ. 회전 헹굼 건식 스테이션(Spin Rinse Dry Staion) : 회전식 브러시와 건식으로 이루어져 있으며, 회전 브러시가 웨이퍼 표면에 닿아 CMP 후 남아 있는 입자들을 제거한다.

(5) 슬러리 공급 장치 모듈(Slurry Supply Module)

: 연마작업에 요구되는 슬러리를 Pad위에 공급하기 위한 모듈

<구성>

ㄱ. 슬러리 저장 유닛 : 슬러리를 저장하고 있다.

ㄴ. 슬러리 공급 장치 모듈 : 슬러리를 패드위에 공급하기 위한 장치로 성분이 단일인가 다성인가에 따라 일성분계 슬러리 공급 장치와 다성분계 슬러리 공급 장치로 나뉜다.

▶6. CMP 폴리싱 장비의 구성

CMP장비는 크게 웨이퍼를 올리고 고정시켜주는 패드(Pad), 표면을 평탄화하고 박막을 제거하며, 웨이퍼 사이의 마찰을 줄이는 슬러리(Slurry), 패드를 중간 중간 깍아 패드를 거칠게 하는 디스크(Disk)가 있다.

▶7. 주로제거 하는 박막에 따른 CMP의 종류

ㄱ. Ceria CMP - Cerium Oxide(CeO2)를 주 성분으로 함유한다. Ceria slurry는 CeO2이외의 추가 첨가용액에 따라 박만간 연마 선택비를 변화시킬 수 있어 SiO2 박막, Cu 박막, Al2O3 박막, TiO2 박막 등 다양한 박막을 제거하거나 평탄화하는 데 사용되어 여러 종류의 박막이 나타나는 STI(Shallow Trench Isolation) CMP 공정과 같이 소자분리용 공정기술에서 효과적이다.

ㄴ. Poly Silicon CMP - 연마제로서 폴리실리콘(poly-silicon)을 주 성분으로 함유한다. 이 슬러리는 주로 폴리실리콘 박막을 제거하거나 평탄화하는 데 사용되지만 Ceria CMP와 동일하게 첨가 용액에 따라 박막 간 연마 선택비를 변화시켜 여러 종류의 박막이 나타나는 소자분리용 공정기술로 분류된다.

ㄷ. Tungsten CMP - Tungsten CMP는 산화제가 금속막 표면을 산화시키고, 산화된 금속막 표면을 연마제의 물리적 마찰에 의해 제거해내는 반응이 반복되어 연마가 진행된다. 또한 Tungsten Slurry는 평탄화하면서도 웨이퍼 표면을 보호하고 오염물질을 제거하는 역할을 한다.

ㄹ. Copper CMP - 구리 박막만 제거할 수 있도록 선택된 연마제를 함유하고 있다. 또한 pH 조절제, 산화제, 산화방지제 등의 첨가제도 함유한다. 이러한 첨가제는 구리 박막을 효과적으로 제거하거나 평탄화하면서도 웨이퍼 표면을 보호하고 오염물질을 제거하는 역할을 한다.

▶8. LOCOS와 STI

트랜지스터 간 간격이 가까워져 발생하는 불필요한 영향을 막기 위해서는 트랜지스터 간의 분리(Isolation)가 필요하다. 이러한 기능을 LOCOS와 STI공정을 통해 구성된다. 는 영역을 노출시킨다. LOCOS 공정에서는 마스킹 물질인 Si3N4가 산화되면서 SiO2보다 큰 체적을 차지하게 되어 트랩(Trench) 현상이 발생할 수 있다. 이는 원하는 반사면의 크기와 깊이를 일정 수준 이상으로 늘릴 수 없다는 한계를 가지게 됨에 따라 반도체 미세화 과정에서 소자분리에 적합하지 않다.

STI 공정은 shallow trench isolation의 약자로, CVD를 이용해 SiO2를 올리고 CMP로 평탄화를 하는 방식이다. STI와 같이 광역 평탄화 특성이 있는 CMP 공정을 진행하면 소자 수율을 향상 시킬 수 있다.

▶9. 습식 세정 장비 중 배치형 세정 장비와 단일 웨이퍼형 세정 장비

반도체 제조 공정에서 사용되는 세정 장비에는 크게 배치형 세정 장비와 단일 웨이퍼형 세정 장비가 있다. 배치형 세정 장비는 일반적으로 많은 양의 웨이퍼를 한 번에 세척할 수 있어 대량 생산에 적합하다. 그러나 세척 전후에 큰 변화가 있는 경우 웨이퍼 간에 서로 영향을 미칠 수 있다. 반면 단일 웨이퍼형 세정 장비는 한 번에 한 개의 웨이퍼만 세척할 수 있다. 따라서 작은 양의 웨이퍼를 다루는 실험실이나 연구 개발 단계에서 사용된다. 단일 웨이퍼형 세정 장비는 각 웨이퍼가 개별적으로 다뤄지므로, 세척 전후에 웨이퍼 간에 영향을 미치는 일이 없다.

▶10. 단일 웨이퍼 세정 방식

spray type은 세정액을 고압 스프레이를 통해 웨이퍼에 분사하여 세정하는 방식이다. 세정액의 분사 각도와 압력을 조절하여 세정 효과를 극대화시킬 수 있다. 이 방식은 비교적 단순하고 소형화에 용이하며, 대체로 효율적인 세정 효과를 보인다.

Scrubber type은 초순수, 초음파 및 PVA를 이용한 물리적 세정기술이다. 용액을 웨이퍼의 표면에 분사하는 대신, 세정용액을 가스 상태로 만들어 웨이퍼 주변에 적용하여 세정한다. 이 방식은 보다 안정적이며, 대용량의 반도체 웨이퍼에 적용할 때 유리하다.

▶11. Wet station(배지형 반도체 세정) 장비의 구성

: 화학 용액을 이용한 화학적 세정 기술을 이용한다.

1) 카세트 형 웨이퍼 로더 : 세정장비의 구성 중 카세트 로딩 모듈은 세정 대상인 웨이퍼를 자동으로 로딩(특정 위치에 위치시킴)하고 언로딩하여 웨이퍼가 자동으로 처리되도록 하는 모듈이다. 일반적으로 세척된 웨이퍼는 세척후 카세트에 다시 로딩되고, 이 모듈을 통해 다음 단계의 공정으로 전달된다.

(2) 화학 용액 욕조(Chemical bath) : 화학 욕조 모듈은 반도체 웨이퍼를 내부에 담아 화학 욕조에 적정한 시간 동안 잠그고 화학약품을 이용해 표면을 세척하거나 처리하는 기능을 한다. 세척 및 처리 후 웨이퍼를 빼내 다음 공정으로 이동시킨다.

(3) 초순수 린스 욕조(Rinse bath) : 화학용액 욕조에서 웨이퍼 표면에 잔류하는 화학용액을 적정하기 위해 사용된다. 도체 웨이퍼에 부착된 물질을 제거하거나 불순물을 제거하는 등의 역할을 한다.

(화학용액 욕조는 산화제나 산화방지제 등의 화학용액을 사용하여 웨이퍼 표면을 세척한다. 반면에 초순수 린스 욕조는 DIW와 같은 초순수 물을 사용하여 마지막 단계에서 웨이퍼 표면을 세척한다. 따라서 화학용액 욕조는 화학적인 반응을 통해 오염물질을 제거하는 반면, 초순수 린스 욕조는 웨이퍼 표면의 오염물질을 단순히 씻어내는 역할을 한다.)

(4) 화학 용액 순환장치 : 세척 및 화학 처리 프로세스에서 사용되는 장치로, 사용된 화학약품이나 오염물질을 제거하고 재사용 가능한 용액을 만드는 역할을 한다.

(5) 건식 욕조(Dry bath) : 웨이퍼 건조를 위한 모듈로써 단일 웨이퍼 또는 카세트를 고속 회전시켜 원심력을 건조하는 “Spin Dryer” 또는 세정 후 웨이퍼를 기계적인 방법으로 건조시키지 않고, IPA를 가열하여 증기 상태로 만든 뒤 웨이퍼에 노출시켜 IPA가 증발하면서 웨이퍼 표면의 수분과 이물질을 제거하는 “Vaporized IPA”방식을 사용한다.

(6) 언로더(unloader) : 세정 공정에서 사용된 웨이퍼를 장비에서 내보내는 기기이다. 일반적으로 로더(loader)와 쌍을 이루며, 로더로 웨이퍼를 장비 내부로 넣은 후, 세정이 완료된 웨이퍼는 언로더를 통해 장비에서 빼낸다.

※2. 세정장비의 시장동향, 기술동향

▶1. 세정장비 동향 배경

: 웨이퍼 처리 장비는 반도체 장치 및 부품의 제조에 필수적이기 때문에 반도체 칩 및 장치의 판매에 크게 영향을 받는다. 최근 코로나19 팬데믹으로 인한 스마트폰, 노트북 등 컴퓨터 기기 사용량 증가와 함께 인터넷 사용량이 급증하면서 데이터 센터의 확장이 필요해지면서 반도체 수요가 증가하고 있으며, 이는 반도체 제조 공정에서 사용되는 세정장비 수요도 함께 늘어나고 있다고 분석되고 있다.

또한, 반도체 기술의 발전으로 인해 반도체 칩의 고밀도화 및 미세화가 더해지면서 새로운 세정 공정 기술 개발 및 장비 수요도 증가하고 있다.

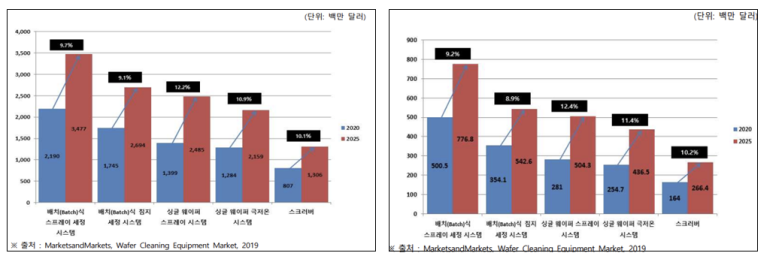

▶2. 글로벌 & 국내 시장동향

- 글로벌 시장 동향 : 전 세계 웨이퍼 세정 장비 시장은 2020년 74억 달러에서 연평균

성장률 10.3%로 증가하여, 2025년에는 121억 달러에 이를 것으로 전망된다.

- 국내 시장 동향 : 우리나라의 웨이퍼 세정 장비 시장은 2020년 15억 5,400만 달러에서 연평균 성장률 10.2%로 증가하여, 2025년에는 25억 2,600만 달러에 이를 것으로 전망된다.

▶3. 글로벌 & 국내 기술동향

최근 반도체 소자가 초고집적화되어 가고 있는 상황에서 세정장비의 중요성은 더욱 부각되고 있으며, 현재반도체 제조공정의 30% 이상이 세정 공정인 만큼, 향후 중요성이 더욱 강조되다. 세계 세정 및 식각 장비 시장에서 SEMES가 약 5%의 점유율을 보이고 있으며, 이외의 몇몇 국내 업체들도 세정장비를 생산하고 있다. 이 분야에서의 경쟁력은 미래 반도체 분야 경쟁력을 위해서도 중요하다. 전문가들은 국내 세정장비 업체들의 기술력이 해외 선도국의 80~90% 수준이라고 추정하고 있다.

2009년이후 미국에 출원된 특허 701건 중 가장 많은 수를 차지하는 국가(출원인 국적 기준)는 미국(US)과 일본(JP)이다. 자료자체가 미국 특허인 영향도 있겠으나, 미국이 압도적으로 많은 207건을 기록하였다. 일본은 자국 특허청이 아님에도 불구하고 총 207건을 기록하여 특허활동력이 가장 높은 것으로 판단된다. 한국(KR)은 중국(CN)의 50건에도 못 미치는 47건을 등록하여 미국, 일본, 대만 등과큰 격차를 보였다.

따라서 국내 세정장비 산업의 발전을 위한 적극적인 연구개발과 기술역량 확충이 요구된다.

※3. 국외 세정장비회사

▶1. 주요 국내 세정 장비 회사

(1) Applied Materials(AMAT)

- 세계 최대의 반도체 제조 장비 제조업체 중 하나

- 디스플레이, 태양광, LED, LCD, 나노 기술 등 다양한 분야에서 활약

- Centura, Endura, Producer

(2) TOKYO ELECRTON(TEL)

- 도체 및 플랫 패널 디스플레이 (FPD) 생산에 사용되는 장비 및 소재를 개발, 제조 및 판 매하는 글로벌 기업

- 세미컨덕터, FPD, 태양광 등 다양한 분야에서 활용되는 고성능 생산 설비를 제공

- TEL CLEAN TRACK, TEL ALD, TEL ASCENT 등의 라인업을 보유

(3) Lam Research(LRC)

- 주로 웨이퍼 레벨 반도체 공정에 필요한 에칭 및 세정 장비를 제조

- 전 세계에 다수의 지사 및 연구소

- EOS, Coronus, SP series 등의 라인업을 보유

▶2. AMAT의 Centura 동작원리와 구성

: Centura는 여러 공정을 수행하는 다기능 세정 장비이다. 일반적으로 Centura를 사용한 세정 공정은 다음과 같은 단계를 거친다.

<구성>

- 로드락 스테이지: 웨이퍼를 로딩하고 언로드하는 장치

- 세정 모듈: 표면 세정 및 소결 처리를 위한 모듈

- 드라이 모듈: 박막 측정 및 드라이 처리를 위한 모듈

- 측정 모듈: 박막 측정을 위한 모듈

- 엣지 폴리싱 모듈: 웨이퍼 엣지 처리를 위한 모듈

<동작과정>

(1) 로딩 : 웨이퍼를 장비로 옮겨 넣는다.

(2) 에지 비드 제거 : 웨이퍼의 가장자리에 묻은 잔여물을 제거한다.

(3) 전처리 : 웨이퍼 표면에 적층되어 있는 미세한 입자나 불순물을 제거하고, 웨이퍼 표면을 활성화하여 에칭 작업을 수행하기 위한 준비를 한다.

(4) 에칭 : 불순물을 제거하기 위해 산화물 또는 화학적 반응을 이용하여 웨이퍼 표면을 부식 시킨다.

(5) 스트립 : 에칭 후에 잔여물을 제거하기 위해 산화물이나 다른 화학약품을 사용하여 부식된 웨이퍼 표면을 정리한다.

(6) 언로딩 : 완료된 웨이퍼를 장비에서 제거한다.

▶3. TEL의 Clean Track 동작원리와 구성

: 일련의 세척 공정을 거쳐 반도체 제조 프로세스에서 사용되는 웨이퍼를 처리하는 데 사용 되는 세척 장비이다.

<구성>

- 로더 : 웨이퍼를 적재하고 언로딩하는 데 사용된다.

- 세척 모듈 : TEL CLEAN TRACK은 다양한 유형의 세척 모듈을 사용한다.

- 스피너 (Spinner): 세척 모듈에서 나온 웨이퍼를 회전시켜서 물방 울과 이물질을 제거한다.

- 드라이어 (Dryer): 마지막 단계로 웨이퍼를 건조시킨다.

<동작과정>

(1) Coat : Wafer에 resist를 코팅한다.

(2) Softbake : 코팅된 resist를 노광전에 사용할 수 있도록 가열한다.

(3) Expose : 원하는 패턴을 가진 마스크를 이용하여 resist를 노광한다.

(4) Post-Exposure Bake : 노광 후 resist를 처리하여 패턴을 고정한다.

(5) Develop : 고정된 패턴을 나타내기 위해 resist를 제거한다.

(6) Descum : 필요에 따라 wafer 표면에서 불순물을 제거한다.

(7) Rinse : 세척액으로 wafer 표면을 깨끗하게 씻어낸다.

(8) Dry : wafer를 건조시킨다.

▶4. RLC의 Kiyo 동작원리와 구성

: Kiyo는 적은 양의 화학약품과 물을 사용하고, 반도체 제조 프로세스에서 중요한 역할을 하는 Low-k 및 Cu를 포함한 고급 반도체 칩의 생산에 효율적으로 사용된다.

<구성>

- Load Lock Chamber : 원료를 투입하고 프로세스 전 단계에서 샘플을 검사할 수 있는 구조이다.

- Pre-Clean Chamber : Etchback이나 ashing 프로세스 등의 전처리가 이루어지는 구조이다.

- Main Chamber : 마스크에서 원료까지 폭넓은 영역에서 세정이 이루어 지는 구조이다.

- Post Clean Chamber : 세정된 샘플의 파티클 제거나 마무리 처리가 이 루어지는 구조이다.

- Transfer Chamber : 세정이 완료된 샘플을 다른 장비로 이동시키는 역할을 한다.

※4. 국내 세정 장비 회사

▶1. 주요 국내 세정 장비 회사

(1) 제우스 (Zeus)

- 다양한 분야에서 사용되는 세정장비를 생산하는 회사

- 미세공정 분야에서 세정장비 분야 선두주자

- Apollo, Dragon, ION 등 다양한 제품 라인업을 보유

(2) 유진

- 유진은 반도체 제조 공정에서 사용되는 세척 장비를 제조하는 국내 기업

- 주요 제품으로는 오존세척기, 용매세척기, 고속회전식 웨이퍼세척기 등이 있다.

- Uclean-2000S, Uclean-2000P, UWAT-2000, Uclean-2000C 라인업을 보유

(3) 나노텍 (Nanotek)

- 측정 및 검사 장비 분야에서 경쟁력을 갖추고 있다.

- 주요 제품군으로 반도체 세정 장비, 디스플레이 제조 장비, 태양광 제조 장비 등이 있다.

- Nano Sonic series, Nano Jet series, Nano Spray series 등의 라인업을 보유

▶2. 제우스 Apollon의 동작원리와 구성

: 제우스의 "Apollon" 세정장비는 실리콘 웨이퍼, LED, 메모리 등 다양한 반도체 제조 분야 에서 사용되는 다기능 세정장비이다. 고온, 고압, 고진동 등 다양한 공정 변수들을 정밀 하게 제어하여 고품질의 제품을 생산할 수 있다.

<구성>

- 로딩 모듈: 기판을 장비 안으로 이송하는 역할을 한다.

- 전처리 모듈: 기판 표면을 깨끗하게 하기 위한 공정을 처리한다.

- 산화 모듈: 기판 표면에 산화막을 형성하는 공정을 처리한다.

- 세척 모듈: 화학액으로 세척하는 공정을 처리한다.

- 후처리 모듈: 세정 후에 생기는 나머지 화학액을 제거하는 공정 과, 마지막으로 물로 세척하는 공정을 처리한다.

- 언로딩 모듈: 작업이 완료된 제품을 장비에서 빼내어 후속 공정 으로 이송하는 역할을 한다.

<동작 과정>

(1) 기판 로딩: 제품을 집어넣고 장비 안으로 이송한다.

(2) 전처리 공정: 전처리 공정을 거쳐 오염 물질을 제거하고 기판 표면을 깨끗하게 한다.

(3) 산화 공정: 기판 표면에 산화막을 형성시킨다. 이때, 산화 공정에서 사용되는 화학액의 조 성과 처리 방식에 따라 산화막의 두께와 구조를 조절할 수 있다.

(4) 세정 공정 : 산화막을 형성한 기판을 화학액으로 세척한다. 이때, 드라이 노즐과 웨트 노즐을 이용해 건조 및 습식 세정을 선택할 수 있다.

(5) 후처리 공정: 세정 후 나머지 화학액을 제거하고, 마지막으로 물로 세척한다.

(6) 기판 언로딩: 작업이 완료된 제품을 장비에서 빼내어 후속 공정으로 이송시킨다.

▶3. 제우스 ION의 동작원리와 구성

: 제우스 ION 세정장비는 다양한 형태의 웨이퍼나 서브스트레이트, 플렉시블 디바이스에 대해서도 적용 가능하며, 고신뢰성 반도체 제조 공정에서 활용된다.

<구성>

- 이온화 챔버 : 기체를 이온화하여 이온화된 기체를 추출하는 공간이다.

- 이온 추출 챔버 : 이온화 챔버에서 이온화된 기체 중 특정한 이온을 추출하는 공간이다.

- 가속기 : 이온 추출 챔버에서 추출된 이온을 고에너지 전압으로 가속시켜 기판(웨이퍼)에 주입한다.

- 웨이퍼 홀더: 기판(웨이퍼)을 고정하는 역할을 한다.

<동작 과정>

(1) Loading : 웨이퍼가 로딩되는 단계로, 웨이퍼를 적재하는 로더를 통해 자동으로 웨이퍼 를공정 대상으로 설정한다.

(2) Pre-cleaning : 웨이퍼의 표면을 청소한다. 이 단계에서는 알칼리 또는 산화학적인 용 액을 이용하여 적층물 및 오염물질을 제거한다.

(3) Main etch : 메인 에칭 공정으로, 웨이퍼의 표면을 깊이 구성하거나 원하는 패턴을 생산 한다. 이 단계에서는 ICP (Inductively Coupled Plasma) 방식의 플라즈마를 이용하여 습식 혹은 건식 방식으로 반도체 물질을 제거한다.

(4) Post-cleaning : Main etch 공정 후에는 다시 한번 웨이퍼의 표면을 청소한다. 이 단계 에서는 Pre-cleaning 단계와 유사하게, 알칼리 또는 산화학적인 용액을 이용하여 공정 후에 발생한 오염물질을 제거한다.

(5) Unloading : 공정이 완료된 웨이퍼를 로더를 통해 언로딩한다.

▶4. 나노텍 Nano sonic의 작동원리와 구성

Nano Sonic의 핵심 기술은 메가소닉(Megasonic) 세정 기술이다. 이 기술은 초음파 파장을 이용하여 불순물을 제거하고 반도체 표면을 깨끗하게 처리하는 기술로, 반도체 제조 공정에서 가장 중요한 역할을 한다.

<구성>

- 탱크: 반도체 원판이나 부품을 넣어 세정하는 용기이다.

- 적층기: 탱크 내부에 여러 겹의 세정 침전 층을 형성하여 세정 효율을 높인다.

- 울트라소닉 발생기: 고주파음파를 생성하여 탱크 내부의 액체를 진동시켜 세척 효율을 높인다.

- 필터: 세정 공정 중에 발생하는 오염 물질을 제거하여 세정액의 순도를 높인다.

- 제어 장치: 세정 공정을 자동으로 제어하고 모니터링하기 위한 컴퓨터나 제어 패널이다.

<동작과정>

(1) 타깃 오브젝트(세척 대상물)를 세척액에 담는다.

(2) 초음파를 이용해 세척액 내부에 공기 포집과 압력 변화를 일으킨다.

(3) 공기 포집과 압력 변화는 세척액 내부의 물리적/화학적인 작용을 일으키며, 이를 통해 오염물질이 제거한다.

(4) 세정이 완료되면 세척액을 제거하고, 타깃 오브젝트를 건조시킨다.

'Semiconductor > Semiconductor Fabrication' 카테고리의 다른 글

| 반도체 8대 공정: 기초부터 자세히 알아보기 (16) | 2024.10.09 |

|---|---|

| [반도체 공정] 식각 공정, 식각장비 (2) | 2024.05.17 |

| [반도체 공정] 노광 공정, 노광 장비 (1) | 2024.05.16 |

| [반도체 공정] RAM / NAND Flash / 시스템반도체 (1) | 2024.05.15 |

| [반도체 공정] Moore's Law & Huang's Law (무어의 법칙 & 황의 법칙) (0) | 2024.05.15 |

전자공학 블로그에 오신 것을 환영합니다! 최신 기술 동향, 회로 설계, 반도체 및 전자 부품에 대한 유용한 정보와 실습 팁을 제공합니다.

![[반도체 공정] 식각 공정, 식각장비](https://img1.daumcdn.net/thumb/R750x0/?scode=mtistory2&fname=https%3A%2F%2Fblog.kakaocdn.net%2Fdn%2FRRmEg%2FbtsHmck1qFf%2Fxj7uvydGdT7blezf0jicaK%2Fimg.png)

![[반도체 공정] 노광 공정, 노광 장비](https://img1.daumcdn.net/thumb/R750x0/?scode=mtistory2&fname=https%3A%2F%2Fblog.kakaocdn.net%2Fdn%2F57v6a%2FbtsHmZk1TVr%2FBmPz0h7wp5Di8XkVlSmtyk%2Fimg.png)

![[반도체 공정] RAM / NAND Flash / 시스템반도체](https://img1.daumcdn.net/thumb/R750x0/?scode=mtistory2&fname=https%3A%2F%2Fblog.kakaocdn.net%2Fdn%2FRMvfg%2FbtsHl3vc4jU%2FtOeDfzJEnZOubBbFYNcFHk%2Fimg.png)